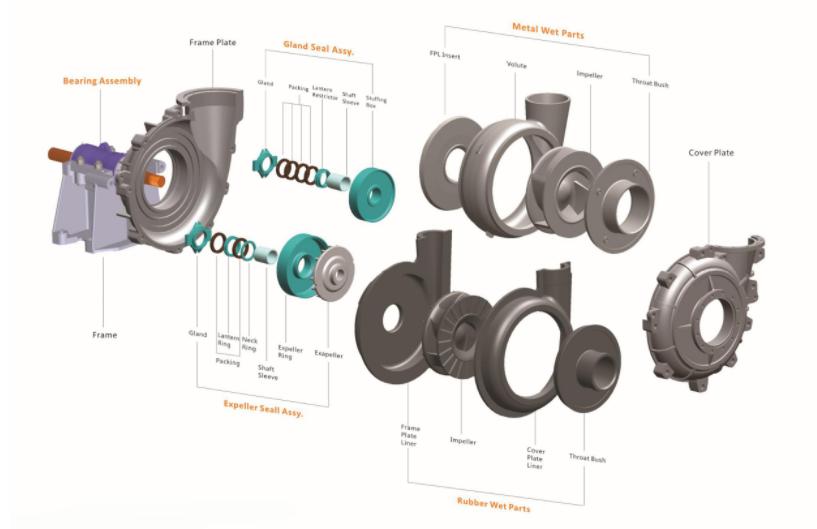

У шламовому насосі робоче колесо та внутрішня частина корпусу завжди піддаються впливу суспензії і повинні бути відповідно захищені від зносу.

"Вибір матеріалу для робочого колеса та кожуха так само важливий, як і сам вибір насоса!"

Існує три різні умови, що створюють знос шламового насоса:

Стирання,Ерозія,Корозія

Потертості

Існує три основних типи стирання:

У шламових насосах ми маємо переважно шліфування та стирання з низьким напруженням.

Швидкість стирання залежить від розміру частинок і твердості.

Стирання відбувається лише в двох областях шламового насоса:

1.Між робочим колесом та стаціонарним входом.

2. Між втулкою вала і нерухомою набивкою.

Ерозія

Це основний знос шламових насосів. Причиною є те, що частинки суспензії потрапляють на поверхню матеріалу під різними кутами.

Ерозійний знос сильно залежить від того, як працює насос. Ерозійний знос, як правило, мінімальний при швидкості потоку BEP і збільшується із меншими, а також вищими витратами.

З незрозумілих причин ерозійний знос може також різко збільшитися, якщо насосу дозволено працювати на «хропінні»; тобто взяття повітря у вхідну трубу.

Існує припущення, що це може бути спричинено кавітацією через вібрацію поверхонь насоса в міру течії повітря над ними. Однак це важко прийняти, оскільки бульбашки повітря загалом пригнічують кавітацію, рухаючись, щоб заповнити порожнини пари.

Існує три основних типи ерозії:

Вплив ерозії на компоненти насоса:

Робоче колесо

Робоче колесо піддається ударному зносу (високому і низькому), головним чином в оці, на боковій кришці сальника (A), коли потік струму повертається 90 °. На передньому краї лопаті (В).

Розсувне ложе та низький кутовий удар виникають уздовж лопаток між кожухами робочого колеса (C).

Бічні вкладиші (впускні та задні вкладиші)

Бічні вкладиші підлягають висувному шару та подрібненню та шліфуванню.

Волюте

Ворота піддається ударному зносу на вирізаній воді. Розсувне ліжко та низький кутовий ударний знос мають місце в решті воронки.

Корозія:

Корозія (та хімічні атаки) вологих частин у шламовому насосі є складним явищем як для металу, так і для еластомерного матеріалу.

Для орієнтування таблиці хімічної стійкості металів та еластомерних матеріалів наведені нижче та в розділі Таблиці хімічної стійкості.

|

Матеріал |

Фізичні властивості |

Хімічні властивості |

Теплові властивості |

|||

|

Макс. Підказка робочого колеса Швидкість (м / с) |

Зносостійкість |

Гаряча вода, розбавлені кислоти |

Сильний і |

Масла, гідро |

Найвища температура обслуговування (oC) |

|

|

Натуральні каучуки |

27 |

Дуже добре |

Відмінно |

Ярмарок |

Погано |

(Від -50) до 65100 |

|

Хлоропрен 452 |

27 |

Добре |

Відмінно |

Ярмарок |

Добре |

90 120 |

|

EPDM 016 |

30 |

Добре |

Відмінно |

Добре |

Погано |

100 130 |

|

Бутил |

30 |

Ярмарок |

Відмінно |

Добре |

Погано |

100 130 |

|

Поліуретан |

30 |

Дуже добре |

Ярмарок |

Погано |

Добре |

(-15) 45-50 65 |

Захист від зносу - які варіанти?

Існує кілька основних варіантів вибору захисту від зносу шламових насосів:

Робоче колесо та корпус із твердого металу з різних сплавів білого заліза та сталі.

Робоче колесо в еластомерах та кожух захищений еластомерними вкладишами. Еластомери зазвичай являють собою каучук різної якості або поліуретан.

Поєднання робочого колеса з твердого металу та обшитих еластомером кожухів.

Підбір зношувальних матеріалів

вибір зношуваних деталей - це баланс між стійкістю до зносу та вартістю зношуваних деталей.

Існує дві стратегії протидії зносу:

Матеріал зносу повинен бути важким, щоб протистояти дії різання, що потрапляє на тверді речовини! або Матеріал зносу повинен бути еластичним, щоб бути здатним поглинути удари та відскок частинок!

Параметри для вибору

Вибір зношуваних деталей, як правило, ґрунтується на наступних параметрах:

Тверді розміри (суцільний SG, форма та твердість)

Температура шламу

рН та хімічні речовини

швидкість робочого колеса

Час публікації: січень-08-2021